- Column

- 大和敏彦のデジタル未来予測

“ものづくり”の概念を壊す製造業のデジタルトランスフォーメーション【第9回】

物理的な事象をデジタル空間に再現するデジタルツイン

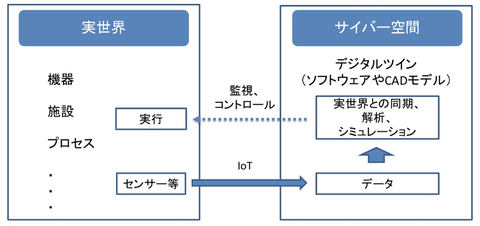

デジタルツインは、CPSの根幹をなす考え方である。物理的な事象やモノの“ツイン(双子)”をデジタル空間上に、ソフトウェアやCAD(Computer Aided Design:コンピューターによる設計)によってモデルとして実現する。センサーとIoTによって機器や関連状況をデータとして収集することによって、物理的な事象やモノと同期を取る(図2)。

GEは、このデジタルツインを使って開発と運用の変革を図っている。ガスタービン開発の例では、開発中のガスタービンとテスト機器に対し、それぞれ約5000個と2000個のセンサーを設置し、そこから収集されるデータを基に精度の高いデジタルツインを構築する。そのデジタルツインに対し、実際のテストやプロトタイピング、シミュレーションを効果的に使うことで、耐熱技術や冷却技術などが寄与する性能の効果的な改善と、開発期間の大幅な短縮を実現。ゴールである燃料の削減につなげている。

デジタルツインは、開発時だけでなく、運用・保守段階にも使われる。モノが複雑になればなるほど、必要な情報は増え、データ間の関係やデータの意味するところを人間が判断するのが難しくなってくる。デジタルツインを使えば、監視や診断、およびシミュレーションによって、そうした課題を解決でき、効果的な運用や最適化、自動化が実現できる。

顧客が使用している機器の状態や使用状況をリアルタイムに把握し、製品や部品の予兆診断に基づき、修理や部品交換を適切に実施すれば、機器のダウンタイムを防げるし、製品の長寿命化にもつながる。

全体最適化やサービスビジネス化につながっていく

発電所に関しては、デジタルツインを適用した「デジタルパワープラント」を発表している。「M&D(Maintenance & Diagnosis)センター」においてデジタルツインを介して監視する。900の発電所にある5000台の機器に設置した1000万個のセンサーから上がってくるデータを基に管理しているという。

顧客からの出力制御や管理に関する要求に対しては、シミュレーションによってリアルタイムに最適解を見つけ出して対応することもできる。リアルタイムに変化する顧客ニーズへの素早い対応と、効率的かつクリーンで信頼性の高い電力供給を実現するという全体最適化を目指すソリューションだといえる。

さらに航空機のエンジンに関しては、機器や使用状況を把握することで「Power the Hour」と呼ぶサービス化を実現している。これは、機器を販売するのではなくPower(推進力)という機能をサービスとして提供するモデルだ。貸し出したエンジンに搭載した数百のセンサーから得られるデータを基に、エンジンの稼働状況を予兆診断し、保守やパーツ交換を適切に行うことにで、飛行機が稼働できなくなるのを防ぐ。

適切な診断には、エンジンの稼働状況や温度、燃料消費やオペレーションのデータ収集が不可欠である。これらのデータがビッグデータとして蓄積され、さらに新しいサービスを生む。最適な運航や燃料消費の改善をアドバイスする「フライトアドバイザー」や、燃料管理、オペレーションや機材の最適利用など、高度な分析やAIによってデータから新しい価値を生み出している。

IoTネットワークの接続によりデータ収集が可能になれば、そのデータの分析や、他のデータと組み合わせた分析および機械学習によって、インサイトが把握できるようになる。それは、開発やテスト、運用の各プロセスや仕組みに大きな変革を起こす。さらに製品を売るのではなく、機能を売る「As-a-Serviceモデル」など、さまざまな新サービスの創造につながっていく。