- Column

- 大和敏彦のデジタル未来予測

“ものづくり”の概念を壊す製造業のデジタルトランスフォーメーション【第9回】

前回と前々回では、Fintechによるデジタルトランスフォメーション(DX)を紹介した。一方で製造業においては、米GEが主導する「Industrial Internet(II)」や、ドイツの「Industrie4.0」、中国の「中国製造2025」といった変革が進んでいる。開発・製造プロセスのDXにとどまらず、製品そのもの、あるいはサービス化といったビジネスモデルでのDXが起きている。今回は、Industrial Internet の進捗を題材に製造業のDXを見てみたい。

製造業における変革は現在、「第4次革命」へと進もうとしている。水力や蒸気機関の活用が第1次、大量生産モデルと電力の活用が第2次、そしてコンピューターやロボットによる高度自動化が第3次である。そして今、第4次だとされるのが「CPS(Cyber-Physical System)」の活用だ。

CPSは、センサーネットワークによって、開発・製造現場と、サイバー空間にある高いコンピューティング能力を密接に結び付け、深い専門知識の取得と活用、および予測や緊密な連携を実現することによって変革を進めようとする考え方だ。最近はIoT(Internet of Things:モノのインターネット)も同様の文脈をめざすようになり、両者が並記されるケースもみられる。

1%の改善が大きな効果を生む分野がまだまだある

第4次産業革命において、デジタルテクロジーがどう寄与するのかを理解することは決して容易ではない。これまでの“ものづくり”による成功体験があれば、なおさらだ。それを分かりやすく表すために米GEは、「The power of 1%」を提示した。1%の改善によって、どのような効果が得られるかを試算することで、デジタルテクノジーの可能性を可視化したのである。

The power of 1%で挙げられたゴールは、石油とガス分野ではCAPEX(Capital Expenditure:資本的支出/設備投資)の削減、航空や電力分野では燃料の削減、医療や鉄道分野ではシステムの非効率性の削減である。いずれも、1%の改善だけで大きな効果が期待できる。たとえば、石油とガスのCAPEXでは、1%の削減が15年間で900億ドルの効果になるとする。

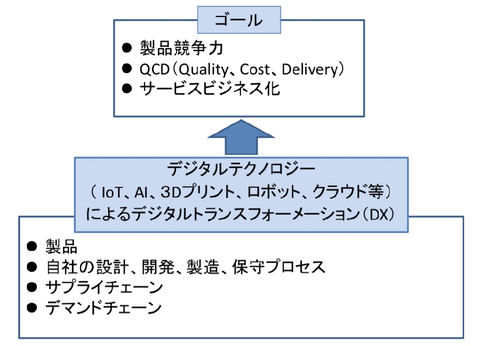

石油/ガスの例に見られるように、デジタルトランスフォーメーション(DX)の狙いは新事業や新サービスの創出だけでなく、これまで企業が取り組み続けてきた改革や改善のゴールとしてのエネルギーやCAPEX/OPEX(Operating Expense:運用経費)の削減や、システムの非効率性をなくすことにもある。そのために、AI(人工知能)やIoTなどのテクノロジーの活用を進めるのである(図1)。

GEが旗を振る「Industrial Internet」を実現するための要素としては、インテリジェンスを持つ機器と、高度な分析機能、および、それらを使いこなせる人材が必要になる。機器のインテリジェンスとは、センサーとIoTによるデータ収集や、分析結果や獲得したインサイトを反映したコントロールの実行などである。収集したデータはクラウドに蓄積され、分析機能や機械学習によってインサイトの発見・予測や、プロセスの自動化に使われる。

Industrial Internet では、上記のような方針の基、さまざまなテクノロジーが活用され応用が進んでいる。その中から今回は、IoTや分析、AIといったテクノロジーの応用である「デジタルツイン」と、金属3D(3次元)プリントを応用した変革について見てみたい。