- Column

- 大和敏彦のデジタル未来予測

個別最適から全体最適を目指すデータドリブンな製造改革【第34回】

IoT(Internet of Things:モノのインターネット)やAI(Artificial Intelligence:人工知能)の成果を、ユースケースとして色々なところで見られるようになった。これらのテクノロジーを課題解決案や自動化といった部分最適な活用だけでなく、データを中心とした統合や連携に活用すれば全体最適化を実現できる。製造業を例に、データドリブンな変革を考えてみたい。

製品に対する顧客価値の変化が、生産現場の変革を促している。自動車を例にとると、オプションなどの増加によって、注文仕様が多様化している。

すでに独BMWでは、車種ごとにオプションが平均100通りずつあり、注文の99%が異なる仕様になっている。こうした顧客ごとの仕様に合わせたカスタマイズを年間250万台という生産現場において可能にするためには、注文データに基づき、膨大な部品を、必要な場所へ必要な時に供給する必要がある。

そこでBMWは、工場内ロジスティックの改革に向けて、部品を効率的に搬送するAGV(Automatic Guided Vehicle:自動搬送機)の活用に取り組んでいる。市場や顧客ニーズの変化に対応するためには、個別の機器の改善や自動化だけでなく、工場全体のワークフローやロジスティックの改革が必要になるからだ。

データを中心としたトータルな仕組みを実現

『”ものづくり”の概念を壊す製造業のDX【第9回】』で述べたように、欧米を中心とする「Industries 4.0」や中国の「中国製造2025」では、大量生産を目的としたQCD(Quality:品質、Cost:コスト、Delivery:配送)の追及から、それらに加え、顧客の多様化する要望への対応や、迅速な変更への対応を、データドリブンな製造システムによって解決しようとしている。

そのためには、工場内だけでなく、部品供給元とのサプライチェーン、さらには顧客とのコネクティッドな環境を構築することによって、注文から製造、販売、その後の保守・運用まで、データを中心としたトータルな仕組みを実現できなければならない。

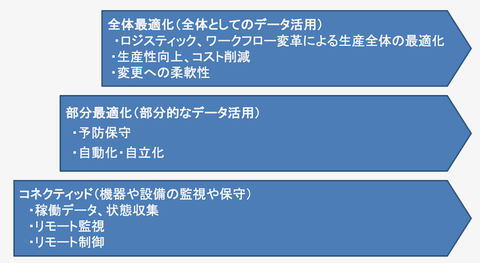

図1に、IoT(Internet of Things:モノのインターネット)を使った全体最適化へのステップを示す。

IoTによって機器をコネクティッド(ネットワークにつながった状態)にすれば、リモートからの機器の監視や保守、機器の状況把握や稼働データの収集が可能になる。画像処理技術と機械学習技術によって、カメラも状況把握や検査の自動化やデータ収集に使える。

収集するデータは、その機器の稼働状況監視や故障予測といった保守に使うだけでなく、その工程のオペレーションデータとともに分析し、オペレーションの最適化や機器運用の効率化に活用できれば、その工程の改善や改革につながる。

これらデータ解析や機械学習による知見と、実際の状況把握を、ロボットやAGVの制御に利用できれば、多様化への対応も容易になる。

そのうえで、これらのデータを活用し、工場全体の最適化を目指す必要がある。全体の進捗やトラブル状況を把握し、それに基づいて、それぞれの機器や作業者に適切な指示を与えられれば、柔軟で生産性の高い生産現場を実現できる。

データなどの標準化がプラットフォームを生み出す

IoTの活用を部分最適に終わらせず、データドリブンな全体最適化につなげるためには、プラットフォーム化や、生産工程全体の把握、設計のための手法が必要になる。

そこに向けたデジタル化においては、以下を検討しなければならない。

(1)プラットフォームの検討 :プラットフォームとして、ネットワークやクラウドなどのインフラ、アプリケーション、データ、セキュリティなどの標準化を図る。標準化によって、新しい機器やアプリケーションへの展開、他工場への水平展開が容易になる。

(2)データ活用戦略の検討 :全体最適を念頭に置いて、どのようなデータが収集できるか、どのようなデータを収集すべきかを活用モデルを考えながら検討する。

(3)全体最適化戦略の検討 :全体最適化の目標やゴールを明確にして、データ活用戦略を基に、機器や設備のデジタル機能の検討、デジタル化に必要な機能やテクノロジーの調査、全体最適化のためのモデル化手法の活用の方針を明確にする。

プラットフォーム化の例として、独VW社の取り組みを見てみたい。VWは現在、2025年に2016年比で30%の工場生産性向上を目標に掲げている。独Siemensをパートナーに「Volkswagen Industrial Cloud」と呼ぶプラットフォームをAWS(Amazon Web Services)上に構築。同クラウドに、工場に設置されている数十万台の機械および工場内装置を接続し、その稼働データを収集・蓄積している。

同時にアプリケーションの標準化も実施することで、全工場から標準アプリケーションによるデータ分析を可能にした。これらの活用により、設備の予測メンテナンスを実施し、計画外停止の削減や車両生産における追加作業の削減を図る。2025年末までに約2億ユーロのコスト削減を見込んでいる。