- Column

- 製造DXの最前線、欧州企業が目指す“次の一手”

独VWグループ、Industry 4.0に沿う工場DX基盤「Industrial Cloud」構築でユースケースを横展開

独VWグループのフランク・ゲーラー氏と独ポルシェのマーク・ゲッケラー氏

デジタルツインを活用しユースケースを横展開

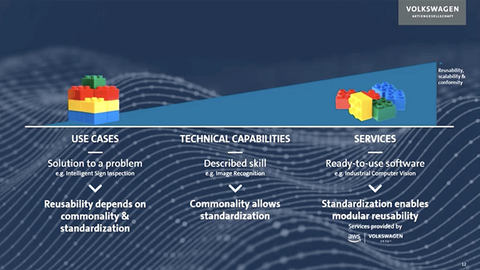

ポルシェにおけるユースケースの例に「インテリジェントサイン検査(Intelligent Sign Inspection:iSI)」がある。安全性や操作性、仕様データなど車両に貼付するラベルの正確性や破損の有無を確認するプロセスを自動化したものだ。iSIの技術はモジュール化され、別の工場への展開を検討した(図3)。ゲッケラー氏は、「クラウド技術を使えば、迅速かつ高いパフォーマンスでユースケースの展開が実現できる」とする。

ユースケースの有効活用は、生産性のサステナビリティ推進にもつながる。VWグループのネットワークには、レガシーシステムや、利用しなくなった工場も含まれている。そのため「デジタル化を適切なステップで進める必要がある」(ゲッケラー氏)

基本になるのは接続性だ。「業務プロセスがシステムに接続されていれば、改善のためのデータを入手できる。情報を収集できれば知識を得られ、そこから予測や自立した主体的な行動につながる」とゲッケラー氏は強調する。

こうしたステップを踏むことで、現実世界の情報を元に仮想的なモデルを作成し、それを元に未来をシミュレーションできる。いわゆる「デジタルツイン」の実現であり、製品だけではなく、プロセスや人員計画の点でも、今後の利用が期待されている。ゲッケラー氏は他にも、いくつかのユースケースを挙げる。

ユースケース1:コンピュータビジョン

コンピューターによる画像処理を生かし、プレス工場でのクラック(亀裂)を検出する。金属板の亀裂をリアルタイムに確認し、その結果から亀裂の発生を予測する。VWの本社工場であるウォルフスブルグ工場では、組立工程において、ボディ下部を保護するカバーやネジの取り付け状態のチェックに利用している。

上述したiSIも画像処理を活用したユースケースである。仕様などを記載したラベルを撮影した画像をクラウドにリアルタイムに転送し、数秒間で問題がないかを判断する。問題がなければ緑の信号が、問題が見つかれば赤の信号が点灯し、現場の作業員が結果を容易に把握できる。

ユースケース2:デジタル作業現場管理+(プラス)

独自のデータ規格で収集している現場のさまざまなデータを、データ交換の標準規格に拡大することで、データの幅広い利活用を目指す。ゲーラー氏は、「自動車だけでなく、バッテリーや部品の製造にも使えるし、サプライヤーとの共有も可能だ」と強調する。ゲッケラー氏も「将来的には自動車関連企業間のデータ共有を可能にするアライアンスであるCatena-Xへのデータ提供が可能になるかもしれない」と語る。

ユースケース3:ロードテスト予測

ロードテストは本来、すべての車両において、車内や内部の機関で何も起こっていないか、すべてがうまく取り付けられているかを実際に確認するものだ。ロードテスト予測では、製造や組み立ての各工程において、さまざまな物や、機械、ねじ回しなど、製造に関するデータを収集したうえで、デジタルツインで仮想モデルを構築し、各車両が故障する可能性があるかどうかを予測する。そのためのデータハブやデータメッシュ、データレイクなどをAWS上に実現している。

ロードテスト予測は最初、VW傘下のスペインSEAT(セアト)のパルミラ工場で稼働した。その後、同社の他工場や、他ブランドの工場にも展開している。ゲッケラー氏は、「かなり有用なユースケースだ。高コストなテストに進む車両数を減らすことで、全体の製造時間やコスト削減ができる。省力化を図りながらも、高い品質を維持できる」と話す。ゲーラー氏は「これはデジタルツインを、どのように取り組むか示す非常に良い例だ」と加えた。

ゲーラー氏とゲッケラー氏による講演動画「独フォルクスワーゲングループにおけるIndustry 4.0に沿った工場のデジタル変革」をこちらで、ご覧頂けます。