- Column

- シン・物流、DXで変わるロジスティクスのこれから

在庫を可視化し庫内業務の効率を高めるロケーション管理【第7回】

物流センターにおける在庫情報は、入出庫やピッキングなどの作業を円滑に進めるために不可欠な情報です。保有在庫のアイテムと在庫量に加え、「物流センターのどこに、どれだけ保管されているのか」をリアルタイムに把握しておく必要があります。「倉庫番」によるアナログな管理によりオペレーションが属人化しているケースもあります。庫内の効率を高めるためには、リアルタイムな情報システムと連携したロケーション管理システムによる可視化の徹底が求められます。

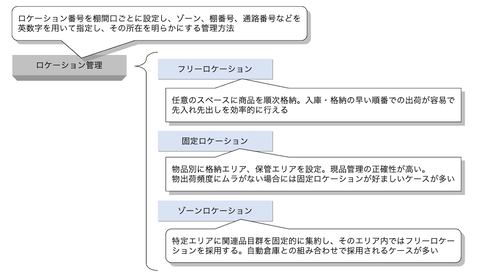

ロケーション管理とは、ロケーション番号を棚の間口ごとに設定し、ゾーンや棚番号、通路番号などを英数字を用いて指定し、その所在を明らかにする管理方法です。入出庫やピッキングなどの作業における移動効率を高められますし、商品知識が少ない作業員が的確に業務を遂行できるようになります。

ロケーション管理は、その保管方法により、(1)フリーロケーション、(2)固定ロケーション、(3)ゾーンロケーションの3つなどに分けられます(図1)。

フリーロケーション :物品ごとに保管位置を登録する方法です。空いている任意のスペースに物品を順次格納します。入庫・格納の早い順番での出荷が容易で“先入れ先出し”を効率的に実行できます。

固定(フィックスド)ロケーション :物品ごとに保管位置を指定する方法です。物品別に格納エリア、保管エリアを設定します。正確な現品管理が可能になるため、ピッキングエリアに向いています。

ゾーンロケーション :フリーロケーションと固定ロケーションの中間的な方法で、あるエリアに関連品目群を固定的に集約しつつ、そのエリア内ではフリーロケーションを採用します。自動倉庫と組み合わせて採用されるケースが多いです。

ロケーション管理の方策は品物の物流特性によって異なります。いずれの方法で処理するかは、同じ物品でも、配送計画や、出荷量、在庫管理戦略、販売計画などから生まれる物流特性に左右されます。

在庫情報は多企業・多部署間で共有できなければならない

ロケーション管理による在庫の可視化を徹底するうえで、まず念頭に置きたいのは、「庫内オペレーションにおける物流情報の送り手と受け手が物理的に離れた場所にいる可能性が高い」ということです。受注情報は営業窓口に届いたとしても実際の出荷は、物流センターにおけるピッキング作業などを経て行われるなどが、その一例です。

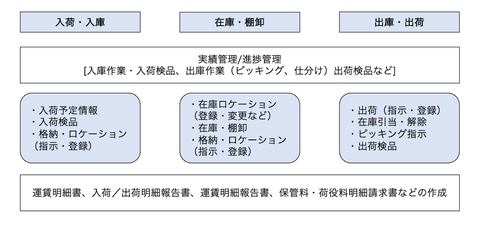

在庫情報は、多企業・多部署間で共有できなければなりません。社内外の関連部門や発荷主・着荷主、3PL(サードパーティロジスティクス)企業など多岐にわたります。その情報を物流センターなどの現場作業者が端末機器などを用いて参照することで、実際に作業したり管理したりするわけです。ロケーション管理と一連の庫内オペレーションの関係を示したのが図2です。