- Column

- シン・物流、DXで変わるロジスティクスのこれから

検品の省人化・自動化はバーコードからICタグ・画像認識に【第12回】

一方、画像認識技術を使った検品システムの事例としては、ワインメーカーのA社は、ワインへの異物混入の防止する品質検品に利用しています。異物混入の有無を確認する作業はこれまで、熟練作業者が担当してきました。それを画像認識システムにより省人化を図っているのです。

食品メーカーのB社は、離乳食の変色チェックに活用しています。B社は1日に100万個以上のポテトを角切りにしているのですが、そのカットポテトから、まれに混じる変色したものを取り除くための品質検品に画像認識システムを使っています。

飲料や食品においては、その原料や素材自体にバーコードを印字したりRFIDタグを装着したりできないため、画像認識システムが省人化の大きな推進力になっています。バーコードやRFIDタグでは管理が複雑になる古着などのリユース商品の検品にも活用されています。

自動車部品の品質検品にも導入され、不良発生率が極めて低い精密製品を対象に、熟練工でなければ見抜けないバラつきをチェックする作業などを代替してもいます。今後、さらなる技術革新によって、より効率的な検品システムが開発・導入されていくことは間違いないでしょう。

物流特性を踏まえて検品システムを選択する

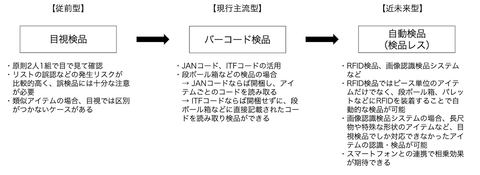

目視検品からバーコード検品、RFIDや画像認識システムを使った検品へと、検品のバリエーションと可能性は広がりつつあります。どのシステムを導入すべきかを物流特性別にまとめたのが図2です。

例えば、ITFコードは検品での開梱を不要にしますが、どうしても作業者が介在します。RFIDなら作業者の介在はなくなります。さらにパレット荷ならば、トラックからの荷卸し後、検品レスで入庫できます。また長尺物や特殊形状の品物など、識別コードの装着が難しいと考えられてきた貨物では、画像認識システムに大きな効果が期待できます。

いずれの技術を使うにしても、検品の方針は、パレット単位か段ボール箱単位か、あるいはピース(個数)単位かのほか、在庫量や品物の特性なども十分に踏まえて決定する必要があります。また検品エリアを設けず、あちこちで検品を行っていると、品物を紛失してしまう恐れがあるだけに、検品エリアを設けてチェック・照合し、入出荷の検品を確実に実行しなければなりません。

検品ミスは、在差異の発生や誤出荷の要因になるだけに、極力発生しないように注意する必要があります。しかし、そのために作業時間が増えれば、トラックの待機時間が延びるリスクが出てきます。それだけ自動化に切り替えるメリットは大きく、技術革新による自動化の恩恵を大きく受ける分野だと言えるでしょう。

鈴木 邦成(すずき・くにのり)

日本大学教授、物流エコノミスト。博士(工学)(日本大学)。早稲田大学大学院修士課程修了。日本ロジスティクスシステム学会理事、日本SCM協会専務理事、日本物流不動産学研究所アカデミックチェア。ユーピーアールの社外監査役も務める。専門は、物流・ロジスティクス工学。主な著書に『物流DXネットワーク』(中村康久との共著、NTT出版)『トコトンやさしい物流の本』『シン・物流革命』(中村康久との共著、幻冬舎)などがある。

中村康久(なかむら・やすひさ)

ユーピーアール株式会社技術顧問。工学博士(東京大学)。NTT電気通信研究所、NTTドコモブラジル、ドコモUSA、NTTドコモを経て現職。麻布高校卒業後、東京大学工学部計数工学科卒業。元東京農工大学大学院客員教授、放送大学講師。主な著書に『Wireless Data Services-Technology, Business model and Global market』(ケンブリッジ大学出版)、『スマートサプライチェーンの設計と構築』(鈴木邦成との共著、白桃書房)、『シン・物流革命』(鈴木邦成との共著、幻冬舎)などがある。