- Column

- シン・物流、DXで変わるロジスティクスのこれから

検品の省人化・自動化はバーコードからICタグ・画像認識に【第12回】

物流センターにおけるトラックの待機問題の要因の1つに検品作業があります。指定時間に到着しても、先に到着したトラックの検品が長引いていれば待機せざるをえないからです。それが複数台に及べば待ち時間は、台数に比例して長くなります。検品が目視と手作業で行われているなら、省人化・自動化により効率を高めることが待機時間の解消につながります。今回は検品作業の効率を高めるデジタル技術の利用について解説します。

物流センターにおける検品作業は、集中力を要求されながらも単調な面もあり、疲労度の大きな作業だとも言えます。慣れや疲れによるポカミスが発生することもあります。目視による検品では疲労による見落としが、かなりの確率で発生しています。

省人化・自動化の基本は物流作業に特化したITFコードの利用

検品作業の省人化・自動化の基本は、バーコード検品への切り替えです。作業負担を軽減でき、検品精度も高まります。その際はコードの管理が重要なポイントになります。予算や物流特性などを考慮しつつ、どのように商品とコードを管理するのか、検品作業などをどう効率化するのかを検討する必要があります。

物流業界においては近年、物流作業に特化した「ITF(Interleaved Two of Five:商品コード用統一規格用シンボル)コード」が用いられるケースが増えています。

ITFコードは包装形態に合わせて企業責任で設定する14桁のコードです。小売業などが商品を特定するために事業者が登録している「JAN(Japanese Article Number:商品識別番号)コード」(13桁)をベースに、末尾のチェックデジット(末尾の読み取り検査用数字)を除いたうえで、先頭にITFの識別子1桁と、末尾に再計算したチェックデジット1桁を加えます。16桁のITFコードもありますが現在は使用できません。

ITFコードは主に段ボール箱などに印刷して使います。物流センターで扱う荷物は、同一商品でも、段ボール箱などに入っていたり、汚れ防止を目的に透明フィルムなどで覆うシュリンク包装が施されていたりと荷姿が異なることがあります。荷姿ごとに設定できるITFコードを用いれば、両者を区別できるため、「開梱して検品する」という作業の手間を省略できます。

生鮮食品のように都度重量が異なる計量商品や、大型家電のように段ボール箱内の物品全体を1つの商品だと認識する集合包装などにも対応でき、開梱や検品だけでなく、仕分けや棚卸、在庫管理などの作業効率を、より高められます。

さらに最近は、スマートフォン用アプリケーションを使う検品システムも登場しています。スマホをバーコードにかざしてバーコードを読み取ります。読み取ったデータをWMS(Warehouse Management System:倉庫管理システム)に投入すれば、検品結果をシステムに連動できます。

コード利用からRFIDタグや画像認識技術の利用へと進化

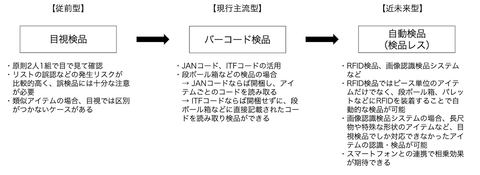

JANコードもITFコードも当面は物流現場で使われていきます。ただ最近のトレンドは、RFID(IC)タグの利用に移りつつあります(図1)。さらには、画像認識技術を使ったシステムの実用も本格化してくるなど、目視検品から自動検品(検品レス)への流れが加速されています。

RFIDタグの利用では、例えば入出荷ロットをパレット単位に統一すれば、RFIDタグを搭載する「スマートパレット」(第11回参照)が使え、検品レスでの入出荷処理が可能になります。スマートパレットなら、パレット等の物流機材がどの拠点に何台あるかをリアルタイムに確認したり、拠点からの出庫時間、拠点への入庫時間が確認したりができます。

工場では単品ごとにバラ検品をした後、段ボールなどに梱包して、パレット単位で出荷すれば、段ボールを開梱しない限り、フォークリフトで荷役を行い、物流センターから小売店舗までを検品レスでの配送が可能になります。パレット単位で出荷ロットや到着日時などの必要情報を管理し、それをAI(人工知能)技術で分析すれば、より緻密な物流システムを構築できることになります。