- Column

- シン・物流、DXで変わるロジスティクスのこれから

ピッキング作業の効率をデジタル技術が高める【第13回】

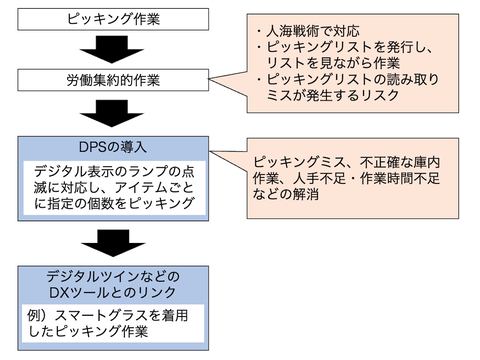

物流センターにおける荷役において、高い割合を占めるのがピッキングです。それだけに、ピッキング効率を高められれば、物流センター全体の効率も高まります。これまでも、物流機器メーカーがピッキングの自動化に向けて、さまざまなシステムを開発・販売してきました。今回は、物流センターの高度化に不可欠なピッキングの自動化・無人化に向けた取り組みについて解説します。

物流センターのオペレーションにおいて、ピッキング作業が占める割合は高く、かつ物流センターの中で最も労働集約的な業務です。ピッキングリストを発行し、作業者は、そのリストを見ながらピッキング作業を行います。しかし繁忙期などは、多くの作業者が長時間、作業しなければなりません。熟練者などが不足すれば、ピッキングリストの読み取りミスが発生するリスクも高まります。

ピッキング熟練者は荷物の保管場所を熟知している

ピッキング作業において、熟練者と初心者の大きな相違点は、歩行時間と荷探し時間だと言われています。商品の棚出しなどが熟練度によって大きな差がつくことは少ないと考えられるものの、熟練者は「どこに、どのような品物があるのか」という庫内の保管位置を熟知していることが多く、それが作業時間の差になって現れます。

しかし、熟練作業者の高齢化と若手の人材不足は否めず、ピッキング作業の機械化・自動化への流れは止められません。ピッキング効率を高めれば物流センター全体の運営効率の向上も図れるため、ストック型DC(ディストリビューションセンター)などにおいては、オーダーピッキング(摘み取り式)対応のDPS(デジタルピッキングシステム)の洗練化・高度化が進んでいます。

DPSでは、バーコードなどで管理している荷物が保管されている棚にデジタル表示のランプを設置し、必要なピッキング内容をランプの点滅などで指示します。作業者は、ランプの指示に従い、アイテムごとに、必要な数量をピッキングします。ランプの点滅で指示を出すことで、不正確なピッキングを回避するわけです。

DPSには、誤出荷の発生を抑える効果もあります。誤出荷の主要因としては、ピッキングミスなどの不正確な庫内作業が考えられます。ですが、それを誘発する人手不足や作業時間不足などは、DPSの導入によって総合的・包括的に回避できるからです。

今後のDPSの発展の方向性としては、例えば、デジタルツインとリンクしピッキング作業の進捗状況や精度を数値化・可視化するなどが考えられます。実際、グローバルな輸送・物流を手掛ける独DHLは、米グーグル製のスマートグラスを庫内の作業員が着用し、取り扱いアイテムの必要な情報を確認しながらピッキングできる環境を整えています。

またDPSに機械学習などを適用してピッキングするロボットピースピッキングシステムなどが登場しています。学習済みのモデルを実装し、自律型でピッキングすることで、誤ピッキングを可能な限り抑える仕組みなどが開発されています。