- Column

- 製造DXの“今とこれから” 「Industrial Transformation Day 2024」より

現場の改善活動とデジタルを融合し組織の対応力を高める「スマートファクトリー2.0」

「Industrial Transformation Day 2024」より、デロイト トーマツ コンサルティングの芳賀 圭吾 氏

組織としての変化対応力を高める

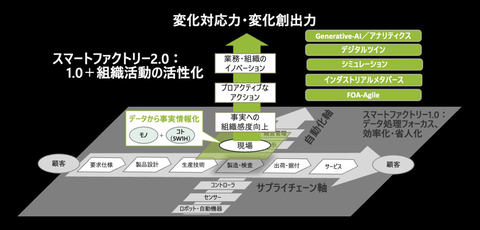

そうした状況下でデロイト トーマツ コンサルティングが提唱する概念が「スマートファクトリー2.0」である。「現場の事実を基点にした組織活動においてデジタルを使いこなし、問題・課題への気づきから解決、アクションへのサイクルを、よりスピーディに、より深く、グローバルに回すことで変化への対応力・創出力を高める考え方」(芳賀氏)だ(図2)。

スマートファクトリー2.0で取り組むべきポイントは次の5つである。「日々の活動においてイレギュラーな業務に着目し、事実情報を元に問題解決と意思決定のサイクルを作り、その中でAIと先端デジタルを使いこなす」(芳賀氏)とする。

(1)組織活動の活性化とディシジョンチェーンの確立 :組織の中に存在する見えないロスを解消し、デジタル活用により組織全体で迅速に意思決定でき、かつ連動・整合した状態を作り出す

(2)一次情報ネットワークによる現場の事実の情報化 :さまざまなイベントに5W1Hを意味付けした一次情報を蓄積し、ネットワーク化することで、問題解決や改善に活用する

(3)ダイナミックなKPI(Key Performance Indicator:重要業績評価指標)活動 :一次情報から現場で管理する「活動KPI」を生成し、解消すべきムダや課題を明確にして、全体最適の視点で解決の意思決定を下す

(4)デジタルOODA(Observe:観察、Orient:方向づけ、Decide:決定、Act:行動) :デジタル技術を使ってOODAのループを回す

(5)人知とAIの融合 :(1)から(4)までの取り組みを継続的に進化させていく

その実行におけるポイントとして芳賀氏は次の3つを挙げる。

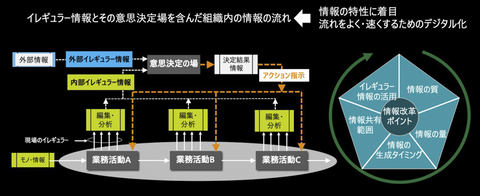

ポイント1:情報ワークフローの構築

組織における情報と業務の流れを、情報を軸に明らかにする(図3)。情報システムにおけるデータの流れをデータフローダイアグラム(DFD)などの手法により全体を可視化するように、組織内でのイレギュラー情報や課題情報などが適切に処理され、必要に応じて適時に関係各所に伝わっているかどうかを、データの量や質を含め把握する。「スマートファクトリー2.0を推進する際の進路を示す“海図”だとも言える」(芳賀氏)という。

ポイント2:現場とデジタルを知る人材育成

現場の課題を解決するためにデジタル技術を活用できる環境を用意したうえで、自発的に問題解決に取り組める人材を育成する。芳賀氏は、「日本ならではの製造現場とデジタルの両方を知る『現場サイエンティスト』だ」と説明する。

ポイント3:ESG経営での情報活用

ESGにおける非財務指標のマネジメントに、現場の事実や一次情報を活用する。例えばEnvironment(環境)に関する取り組みなら、現場で起こる、さまざまなイベント情報を集約し、事業活動に紐づくエネルギー消費や排出量を測定する。Society(社会)に関する取り組みなら、蓄積した情報を1人ひとりのスキル育成や、組織としての知的生産性向上の把握、ベテランの知見の形式化などを図る。

スマートファクトリー2.0の推進が日本の強みをさらに強くする

スマートファクトリー2.0が目指す姿を体験できる施設としてデロイト トーマツ コンサルティングは「デロイト スマートファクトリー(The Smart Factory by Deloitte)」をグローバルに展開し、日本では京都と東京の2カ所に置いている。

京都のテーマは「データのデジタル化と意思決定に必要な情報の可視化」(芳賀氏)とし、1ロットごとに工程を進める1個流しラインのデモや、生産データをデジタル化するためのペーパーレス帳票やAI-OCR(光学文字認識)、人の動作の検知やスマートグラス活用、環境モニタリングや設備モニタリングなどを展示する。

東京のテーマは、「データ分析による現場改善と予兆・予測に基づく最適化・自動化」(芳賀氏)で、スマートファクトリー2.0に沿ったデモラインとして、変種変量生産を可能にする自動化生産ラインを実際の設備スペックで構築し、品質や生産性の分析、継続的な改善を推進するためのデジタルツールの活用方法を展示する。

芳賀氏は、「スマートファクトリー2.0を推進することで、日本の強みである現場起点の改善活動やイノベーションをより強くし、グローバルな競争や社会課題の解決をリードしていただきたい」とエールを送る。