- Column

- 製造DXの“今とこれから” 「Industrial Transformation Day 2024」より

DX・IoT推進の“新常識”は「ローコスト」と「スピーディー」

「Industrial Transformation Day 2024」より、ソラコム テクノロジー・エバンジェリスト 松下 享平 氏

- 提供:

- ソラコム

スピーディーな取り組みでは「作らずに、創る」が重要に

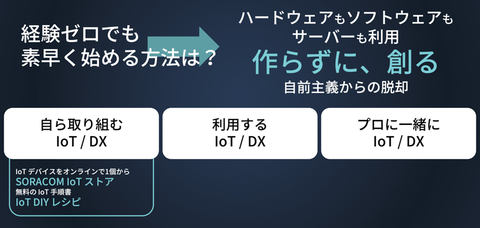

一方、スピーディーな取り組みにおいては、よくある課題として「効果が出るまでに時間がかかったり、取り組みが長期に渡り失敗が許されなくなったりするケースがある」と松下氏は指摘する。その回避策としては『作らずに、創る』というアプローチが有効だ」(同)という(図2)。

「DXやIoTは、誰にとっても未知な領域で経験がないことが多い。素早く始めるための『作らずに、創る』とは、作業はせずに価値を創造するという意味であり、できる限り今あるものを流用したり組み合わせたりすることで開発作業や調査の工程を短縮するという考え方である」(松下氏)

具体的な方法としては、(1)既製品を組み合わせて目的の仕組みに自ら取り組む、(2)目的に合ったサービスを利用する、(3)プロにアドバイスを求め一緒に推し進める、の3つを挙げる。それぞれの方法に対しソラコムは製品/サービスを提供している。

(1)自ら取り組む際に役立つのが、1デバイスから購入できる「SORACOM IoTストア」やIoTシステムの開発に必要な製品/サービスや具体的な導入手順を紹介する「IoT DIYレシピ」である。

例えば、警備会社のチュウケイは、IoTストアで取り扱っている「ビーコン対応GPSトラッカーGW」と、IoTボタンデバイスの「SORACOM LTE-M Button Plus」を使い、医療品保冷庫の温度情報や停電の24時間監視を実現した。プロトタイプにおいては「ソラコムのIoT向けクラウドサービスを使い、数週間で完成させた」(松下氏)という。

(2)サービスを利用する方法の1つに、IoTデバイスからクラウドまでを月額料金で利用できる「IoT SELECTION connected with SORACOM」がある。例えばトヨタ自動車は、遠隔監視のためのサービスを使って、工場内のPLC機器から自動車の製造データを収集。BI(Business Intelligence)ツールで可視化するシステムを全社展開することで「管理者負担を軽減させている」と松下氏は話す。

(3)プロと一緒に推し進める方法としては、IoTの専門家が実施するワークショップを通じてIoTを内製化する「SORACOM Booster Pack」や、各分野のプロに相談できる「SORACOMパートナースペース(SPS)」を用意する。

SORACOM Booster Packは、2〜4日間で実施する集中的なワークショップにより、システムアーキテクチャーの設計や、リファレンスデバイスなどを体験するハンズオンを実施する。一方のSPSは、「国内最大級のIoTパートナープログラムだ。そこからパートナー企業を探したり、IoTの最新情報や事例を知ったりできる」(松下氏)という。

結果を得るための方程式は「規模 × 利用頻度」

そのうえで松下氏は、IoTを導入する現場において、「導入結果を得るための方程式は『規模 × 利用頻度』だ」とする。業務の中で毎日発生していることをIoTでデジタル化すれば早く結果が得られる。その成功例を共有し、周囲を説得し、さらなる発展を目指す。現場の声を生かすことも大きなポイントだ」と説明する。

例えば、自動車部品メーカーの旭鉄工では、紙で記録していた工場のライン業務の停止理由をIoTボタンで即時登録できるようにし、分析までの時間を短縮した。手袋をしていては操作が難しいタブレットに代えてIoTボタンを採用した。松下氏は、「この仕組みにより同社は、データに基づいて改善・工夫する文化を醸成している」ともいう。

加えて、「DXやIoTの取り組みを社内外に公開することもメリットがある」と松下氏は話す。「取り組みへの共感を得ることで認知が進んだり、人材獲得につながったりする」(同)からだ。

DXやIoTに取り組む企業に対し松下氏は、「『ローコストとスピーディー』という新しい考え方を『作らずに、創る』を参考に実行に移してほしい。規模よりも利用頻度が高い現場や課題を見つけ、実現した仕組みは、たとえ小さくとも積極的に公開し認知を広め、人材獲得につなげていただきたい」とエールを送る。