- Column

- 製造DXの“今とこれから” 「Industrial Transformation Day 2024」より

日本触媒、プラントの生産性をデータの横断的利用が可能な情報統合基盤で高める

「Industrial Transformation Day 2024」より、日本触媒 DX推進本部 本部長の中川 博貴 氏

具体的には、機器名や計器名を識別用の「アセットタグ」に設定し、そこに工場内の配管を示すP&ID(Piping & Instrumentation Diagram)配置図や機器や計器のデータ、機器の動作状況などを「芋づる式に紐付けることで、機器名・計器名から必要な情報を引き出せるようにした」(中川氏)

工場や機器の図面や、整備履歴といった2次的なデータも容易に引き出せるようにした。中川氏は、「データの変化量から運用状況を判断するためのトレンドグラフを作成する際も、データへのアクセスが速く、時系列データの取得やグラフの描写もスムーズだ」と話す。

機器図面等を取り込む際、既存アセットデータとの紐付けは、AI(人工知能)技術を使って自動で処理される。既存システムとの連携が容易になったことで、「情報統合基盤は工場内で、データの民主化を実現する手段として非常に有効だと評価されている」と中川氏は強調する。

現場が必要なデータをすぐに取り出せるようにして意思決定も迅速に

CDFの導入に当たっては、姫路製造所専用にカスタマイズしたアプリケーションを用意した。「CDFがデフォルトで提供するユーザーインタフェースの一部に一般ユーザーや製造スタッフにとって使いづらい部分があったため」(中川氏)である。プラントのオペレーターからも「トラブル発生時には、関連するデータだけを迅速に収集したり、目的のファイルのみを効率良く探し出したりしたいという要望があった」(同)

カスタム開発したアプリでは、例えば特定のプラントを選択すれば、それに紐付く計器の一覧が表示され、一覧から各種資料へワンクリックでアクセスできるようにした。計器の異常を知らせるアラームの発生状況や、過去半年間に発生した故障データや修理依頼の有無も一覧表示し、発生状況はグラフで表示できるようにもしている。

CDFの活用を促すためのポータルサイトも立ち上げた。事務局や管理者からのお知らせのほか、利用者からの問い合わせに答えるQ&A(質問と答)集主なども掲載することで、「データの活用と収集のための場になることを目指した」と中川氏は説明する。

これらの施策もあり、姫路製造所の生産性は大きく高まったという。試算によれば、検索速度と精度の向上により検索1回当たりに要する時間を約4分短縮。PIMSでは「データの取得1回当たり約11分、トレンドグラフの作成では1回当たり約8分、それぞれの削減が見込まれ、合わせて年間約9000時間の削減効果が予想される」(中川氏)という。結果、「効率化にる意思決定の迅速化や、プラントにおけるデータ収集とコミュニケーションの改善が予想できる」と中川氏は期待する。

今後は、現場でのデータ活用を促すために、現場の点検を支援するアプリケーション「InField」(Cognite製)の導入を進めていく。CDFとの間で、作業員と管制室がリアルタイムに交換するデータや設備の整備状況などの連携が図れるため、現場の担当者がタブレット端末などからCDFの機能を利用できるようになる。

中川氏は「データを現場で即座に確認できるようになれば、作業員の仕事の質が向上する。データの共有により、互いに支援し合う関係が生まれ、結果として全体の作業効率が大幅に向上する」と期待する。

ペナントの運転業務を引継ぐ際の申し送り記録の電子化も進める。申し送り記録の管理システムは、アプリケーション開発ツール「PowerApps」(米Microsoft製)を使って構築している。「将来的にはPowerAppsのシステムとCDFを連携し、知識の蓄積と活用をより容易にしたい」(中川氏)考えだ。

熟練技術者による1日がかりの計画作成を、AIの導入で30分に短縮

一方、重要領域「高度なプラント運営と生産性向上」におけるAI技術の活用では、姫路製造所の高吸水性樹脂製造プラントにおける生産計画の作成として取り組んでいる。同プラントでは、多数の品目を生産能力が異なる複数の生産ラインで製造。製品の在庫は、構内や郊外、あるいは遠隔地にある倉庫に保管している。

生産計画は、営業部からの販売計画と在庫状況を勘案して立案する。そのため「計画立案の担当者は、多くの経験と時間が求められ心理的負担が伴っていた」(中川氏)。一方で、「製品の出荷に影響を与えないよう在庫水準を多めに保つ傾向があり、効率化が進まない状況だった」(同)という。

これまでも、生産スケジューラーなどのツールを導入してきたものの、「なかなか良い結果には結びつかなかった」(中川氏)。しかし、AI技術を使った仕組みを導入したところ、「熟練技術者が1日かけて作成していた3カ月分の生産計画を約30分で立案できるようになった」(同)

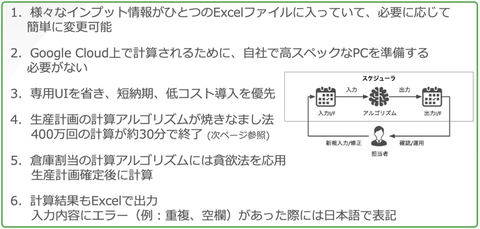

それを可能にしたのが日本触媒独自の生産スケジューラー「SAPOS-01」である(図3)。AI計画最適化ソフトウェア「Optium(オプティウム)」(ALGO ARTIS製)をベースに開発した。その特徴を中川氏は、「利用のための高度な技術を不要にし、基本的に誰でも使用できるようにしたことだ」と説明する。

SAPOS-01の導入後は、「計画作成の手間が圧倒的に減少し、日々変わる販売計画やプラントの運転状況、トラブルへの対応が容易になった」と中川氏は話す。「経験に基づく暗黙知によって属人化していた作業も、多少の素養があれば誰でもできるようになった点は大きな収穫だ」(同)ともいう。

生産ラインの品目変更や切り替え作業では一般に、さまざまなロスが発生するとされる。中川氏は、「切り替え回数も2、3割減少しており、関連するロスも減らせた」とSAPOS-01の導入成果を強調する。