- Column

- 製造DXの“今とこれから” 「Industrial Transformation Day 2024」より

日本触媒、プラントの生産性をデータの横断的利用が可能な情報統合基盤で高める

「Industrial Transformation Day 2024」より、日本触媒 DX推進本部 本部長の中川 博貴 氏

化学品メーカーの日本触媒は、長期ビジョン「TechnoAmenity for the future」に定めた変革を加速するためにDX(デジタルトランスフォーメーション)戦略を立案し、5つの重要領域で取り組みを進めている。DX推進本部 本部長の中川 博貴 氏が、「Industrial Transformation Day 2024(主催:DIGITAL X、2024年3月14日~15日)」に登壇し、重要領域の1である「高度なプラント運営と生産性向上」におけるデータ共有基盤の構築とAI(人工知能)技術による生産計画刷新について解説した。

「プラントの高度化に向けては、既に取得できているデータと、将来的にIoT(Internet of Things:モノのインターネット)によって得られるデータとを横断的に活用できる情報統合基盤が不可欠だ」――。日本触媒 DX 推進本部 本部長の中川 博貴 氏は、こう強調する(写真1)。

日本触媒は、連結での売上高は約4200億円、従業員数は約4600人の化学品メーカーである。大阪と東京の両本社のほか、米国、インドネシア、中国、台湾などに拠点を置きグローバルに事業を展開している。

国内の製造拠点は、播磨臨海工業地帯にある兵庫県姫路市と、京浜工業地帯に属する川崎市にある。前者の姫路製造所は同社のマザー工場の位置づけだ。高吸水性樹脂(SAP)などの材料になるアクリル酸が主力製品で、同社生産量の半分を超える年産54万トンの生産能力を持つ。

1990年代からの取り組みの中でデータのサイロ化が進んでいた

姫路製造所では1990年代からFA(Factory Automation)化を推進してきた(図1の左側)。分散制御システム(DCS:Distributed Control System)やFAコンピューターを導入し、「自動化や運転支援、点検記録の電子化など現場作業の効率化を進めてきた」と中川氏は説明する。

事務作業領域でも、ERP(Enterprise Resource Planning:企業資源計画)ソフトウェアの「SAP」(独SAP製)やグループウェアの「Notes(ノーツ)」(印HCL製)を導入し、効率化とペーパーレス化を進めてきた。

しかし、これらのシステムは「データ連携が、ほとんどされていなかった。システム間でデータを結びつけるには、主に人が表計算ソフトウェアのExcelに入力するといった方法に依存していた」と中川氏は話す。さらに「現場単位のシステムが個別にデータを収集しており、部署内データのサイロ化が目立ってきた」(同)

現場の担当者からは、「事務所などに戻らなくてもタブレット端末などを使ってタイムリーにデータを確認したいという要望が多く寄せられた」(中川氏)。また設備の運営状態を時系列で確認するためのPIMS(Plant Information Management System:プラント情報管理システム)では、「18年分のデータが蓄積されており、必要なデータをダウンロードしグラフを作成するのに時間がかかり過ぎるという不満も挙がっていた」(同)という。

これらの課題に対し、DX推進本部が選んだ解決策が、中川氏が冒頭に挙げた「情報統合基盤」の構築である(図1の右側)。「サイロ化していたデータをつなげることで、データの有効利用を促し、新たな価値創造を目指す」(同)のが目的だ。

情報統合基盤を整備し、設備・機器に紐づくデータをつなげる

日本触媒が情報統合基盤に採用したのは、ノルウェーCogniteが開発する産業向けデータ統合基盤「Cognite Data Fusion(CDF)」である。2022年5月に開かれたウェビナーで、その存在を知った後、10月から12月にはPoC(Proof of Concept:概念実証)を実施した。「PIMSとして運用でき、必要なデータを一元管理し、効率的な活用ができると考えた。PoCの結果は良好で、12月には稟議を決裁し、姫路製造所の情報統合基盤の中心に据えることを決めた」と中川氏は振り返る。

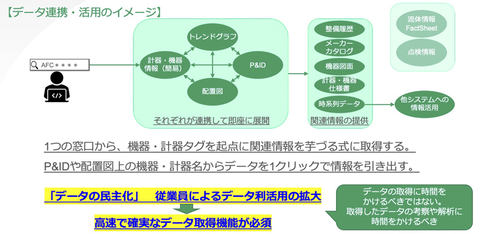

情報統合基盤により解決したい課題は、(1)データサイロ化からの解放、(2)タイムリーなデータ確認、(3)データ展開の高速化の3つである。そのためCDFを使ったデータ連携ではまず「工場内のほとんどのデータを誰もが即座に確認できるようにした」と中川氏は説明する(図2)。