- Column

- 製造DXの“今とこれから” 「Industrial Transformation Day 2024」より

システム連携とAMR(自動走行搬送ロボット)で工場内の情報とモノの流れをつなぐ

「Industrial Transformation Day 2024」より、中国ファーレイテクノロジーの李 舒矛 氏

中国の大規模工場は、多品種少量での製造に、より柔軟に対応できるよう、ARM(Autonomous Mobile Robot:自律走行搬送ロボット)を使った工場のスマート化を進めている。中国ファーレイテクノロジーのiRAYPLE AMR Solution Departmentディレクターである李 舒矛 氏が、「Industrial Transformation Day 2024(主催:DIGITAL X、2024年3月14日~15日)」に登壇し、ある工場におけるAMR導入例を挙げながら、スマートファクトリーの実現方法を解説した。

「市場は時とともに変化し、それに合わせて経営戦略も変わる必要がある。以前の課題は製品を提供できるかどうかだったが、今は、より良い製品を提供し市場ニーズを満たせるかどうかが問われている」−−。中国ファーレイテクノロジーのiRAYPLE AMR Solution Departmentディレクターである李 舒矛 氏は、こう指摘する(写真1)。

ファーレイは、大手産業用カメラメーカーを親会社に持ち、AMR(Autonomous Mobile Robot:自律走行搬送ロボット)など工場の自動化に必要な製品を開発し「iRAYPLEブランド」で販売している。同社のAMRは、ToF(Time-of-flight:光測距)カメラとLiDAR(Light Detection And Ranging:光検出と測距)を組み合わせて障害物を3D(3次元)空間で検知することで自律的な搬送を実現している。

情報とモノの流れを連携し“スマートかつフレキシブル”な工場に

市場ニーズに、より応えるために中国では、「原材料を受け入れてから製品として出荷するまでの一連のプロセスにおいて、情報とモノの流れを連携させた『スマートフレキシブルファクトリー化』が進んでいる」と李氏は話す。

スマートフレキシブルファクトリーの実現例として李氏は、中国X社におけるプロジェクトを挙げる。X社は従来、規格品のみを大量生産してきた。だが経営戦略を見直し、「規格品だけではなく顧客ニーズに合わせたカスタマイズ製品を提供する」という方針に切り替えた。

この経営戦略の変化は数字に現れている。X社の2010年代の売上高は70億元で、1オーダー当たり3000台以上を生産していた。それが2022年には売上高は300億元に増えた一方で、1オーダー当たりの生産台数は10分の1の300台だった。「こうした変化に合わせるには、スマートフレキシブルファクトリーの仕組みと、モジュール型の生産体制が必要だった」と李氏は説明する。

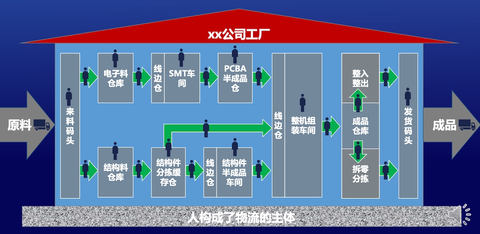

X社の工場におけるモノの流れは次のようになる。原料を仕入れて保管し、指図書に基づいて部品を準備しラインで生産する。完成した製品は倉庫で保管し、オーダーに基づいて順次顧客に発送する。同社が扱う材料は電子部品と構造部品の2種類があり、それぞれが別々の倉庫で保管される。そこから半製品が作られ、半製品倉庫から生産ラインへと流れていく(図1)。その間、倉庫間の移動などは「人手で賄っていた」(李氏)。

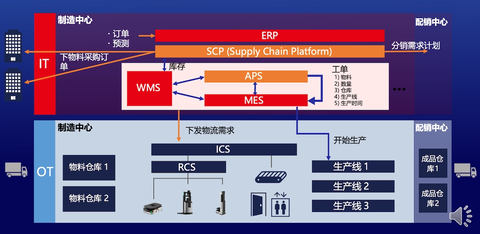

一方、情報の流れではX社は、ERP(Enterprise Resource Planning:経営資源計画)とWMS(Warehouse Management System:倉庫管理システム)、MES(Manufacturing Execution System:製造実行システム)を導入していた。ただ「システム間の連携はなされておらず、情報はサイロの状態だった」(李氏)という。それだけに、「モノの流れと情報の流れの双方を改善する必要があった」と李氏は振り返る。

まずモノの流れでは「人が担っていたモノの移動をAMRで代替し、モノの流れ全てつなぐことで完全な自動化を図った」(李氏)。一方、情報の流れでは、「IT(Information Technology:情報技術)とOT(Operational Technology:制御技術)を統合し複数の工程を同時に実行するコンカレントエンジニアリングを実現した(同)という。

システム連携には、SCP(Supply Chain Platform)とAPS(Advanced Planning and Scheduling:生産計画スケジューラー)のモジュールを活用した。李氏は、「SCPでサプライヤーと顧客をつなぎモノの流れ全体を管理し、APSとWMSがSCPと情報をやり取りすることで全てのITシステムを連携させた。ERPに受注オーダーが入れば、SCPがWMSに在庫の有無を確認し、足りなければ必要な材料の発注数も分かるようになった」(同)と説明する(図2)。