- Column

- 人とAIの協働が導く製造DXの勝ち筋 「Industrial Transformation Day 2025」より

アマダ、設計から保守までをつなげる統合BOMによりサービス品質や生産効率を高める

「Industrial Transformation Day 2025」より、アマダ ICT部門 部門長の外山 正明 氏

生産計画の柔軟な変更が可能になり完成機在庫を削減

統合BOMにより販売部門と製造部門のデータ連携を強化したことで、生産計画の立案・変更や組み立て日程を作成するシステムも「新座席システム」に刷新した。外山氏は「新座席システムでは、生産計画を立てたタイミングだけでなく、その後の計画変更が容易になり、急な仕様変更や納期調整といった顧客の要望に柔軟に対応できるようになった」と説明する。

同システムの画面には、完成予定のマシンの機種名、シリアル番号、顧客名、完成予定日などを週単位で表示しており、営業部門などが生産の進捗状況を照会できる。シリアル番号や顧客名をクリックするとマシンの詳細情報や確定仕様書を閲覧できる。

確定仕様書から製造準備に必要な情報を自動で連携する仕組みも構築した。「確定仕様は統合BOMと紐付いている。製造BOM、すなわち生産準備に必要な手配情報に変換することで、設計情報に基づく確実な製造手配が可能になった」(外山氏)という。

日程管理機能を持ち、ブースや作業者といったリソースを考慮しながら、マシンとモジュールの組み立て日程を自動で作成する。「従来のシステムでは、不足する人員や設備のボリュームや時期を明確に把握できず、最終的には現場での調整が必要だった」(外山氏)。それが新システムでは「生産管理担当が日程を作成し、工程管理担当が進捗を管理するという本来の姿が実現できた」(同)としている。

統合BOMと新座席システムにより富士宮事業所では、販売、開発、製造、サービスの各部門の情報連携が強化できた。その結果「完成機の在庫を削減でき、長期に滞留している部品在庫は半減した」と外山氏は、その効果を説明する。

組み立て現場の生産方式も改革した。アマダは生産方式として、ブース内で組み立てる「屋台ブース生産方式」を基本にしている。「1つひとつのブースは、設備や工具などが揃っているミニ工場のようなものだ。そこで全てのマシンを生産できる」(外山氏)からだ。

ただ従来は「ブースチーム生産方式」を採用していた。組み立て、調整、出荷準備の各チームが順番に屋台ブースに入りマシンを組み立てる。「作業習熟度のバラツキをチームでカバーしながら、各工程を担当することで多能工化を進めやすい」(外山氏)というメリットがある。

一方で近年、アマダが生産するマシンの構成は「仕様が多岐にわたる国内向け製品が40%、比較的仕様が統一されている海外向け製品が60%」(外山氏)である。両者を同じエリアのブースで混在生産すると「組み立て工程の長さが異なるため効率が悪くなる。最適なチーム編成が難しいほか、一部のブースに空きが生じるなどの無駄が生まれる」(同)ためである。

そこで新たに採用したのが、作業者がブース間を移動する「ブースライン生産方式」だ。工程を1日単位に細分化し、各工程を専門の作業者に任せるもので、ブースチーム生産方式と併用する(図2)。

外山氏はブースライン生産方式のメリットを「ブースの稼働率が上がり生産効率が高まるうえに、専門の作業者が同じ作業をすることで技能の習熟度が高まるため労働者不足の解決にもつながる」と説明する。

サプライヤーが求める全情報を提供するポータルサイトを構築

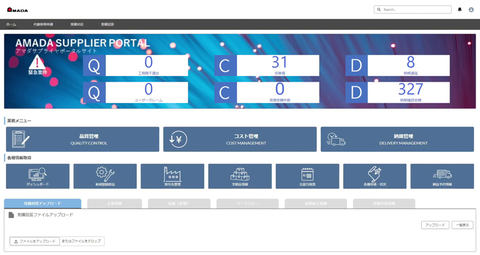

調達業務では、部品や資材のサプライヤーとの情報連携を強化している。そのために「サプライヤーポータルサイト」を構築した(図3)。サプライヤーが必要とする情報の全てを提供する。

ポータルサイトの稼働により「サプライヤーは都度、アマダの調達担当者にメールや電話で連絡して情報を入手する必要がなくなった」(外山氏)。例えば、納期遅延部品一覧や仮単価の部品一覧、アマダの生産日程表、アマダからの支給品情報、新規部品のリストと図面などが閲覧・ダウンロードできる。

従来、サプライヤーの設計担当者が3D CAD(コンピューターによる設計)データを入手するには、業務部を通してアマダの調達担当者にメールで依頼していた。アマダ側でも、基幹システムから当該の3D CADデータをダウンロードし、当該のサプライヤーにだけ必要な部品に限定したリストを別途作成し、メールやファイル転送サービスで提供する必要があった。

これにより調達業務の工数を削減できる。外山氏は「その分のリソースをQCD(Quality:品質、Cost:コスト、Delivery:納期)の向上に割り当てられる」と期待する。