- Column

- 人とAIの協働が導く製造DXの勝ち筋 「Industrial Transformation Day 2025」より

アマダ、設計から保守までをつなげる統合BOMによりサービス品質や生産効率を高める

「Industrial Transformation Day 2025」より、アマダ ICT部門 部門長の外山 正明 氏

労働力不足や顧客ニーズの多様化といった課題に直面する製造業にあって、金属加工機械メーカーのアマダは、統合BOM(Bill Of Materials:部品表)による部門間データ連携や新しい生産方式などによる解消を目指している。ICT部門 部門長の外山 正明 氏が弊誌主催の「Industrial Transformation Day 2025(2025年3月11日〜12日)」に登壇し、同社の主力工場である富士宮事業所で実践している内容を解説した。

「日本の製造業は、少子高齢化による労働力不足や部材の供給不足リスク、多様化する顧客ニーズなど多数の課題を抱えている。当社も同じ課題を抱えているが、BOM(Bill Of Materials:部品表)の統合によるデータ連携や、経験の浅い作業者でも活躍できる新生産方式の導入、サプライヤーとの情報共有強化などによって解決を図っている」――。金属加工機械メーカー、アマダのICT部門 部門長である外山 正明 氏は、同社の現状をこう話す(写真1)。

統合BOMにより保守サービスによるマシン停止時間を大幅短縮

種々の課題に対しアマダは、SCM(Supply Chain Management:サプライチェーン管理)とECM(Engineering Chain Management:エンジニアリングチェーン管理)の両軸で取り組んでいる。そのため開発部門と製造部門が同居する同社の主力工場である富士宮事業所(静岡県富士宮市)から改革に着手した。

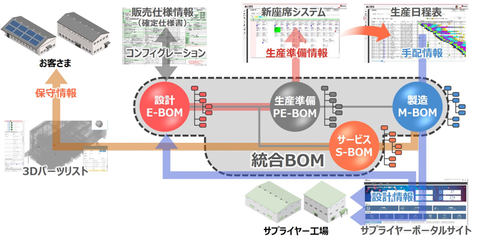

まず取り組んだのが「改革を支える新たなコンテンツとなる統合BOMの作成」(外山氏)だ。(1)設計部門が作成するE-BOM(Engineering Bill Of Materials:設計部品表)、(2)生産準備段階で使用するPE-BOM(Production Engineering Bill Of Materials:生産準備部品表)、(3)製造工程で使用するM-BOM(Manufacturing Bills Of Materials:製造部品表)、(4)アフターサービスや保守に使用するS-BOM(Service Bill Of Materials:サービス部品表)の4つBOMを同一のシステム基盤上で統合し、データ連携を可能にした(図1)。

統合BOMの成果の1つとして外山氏は「3D(3次元)パーツリストが作成できるようになったこと」を挙げる。例えば修理に当たるサービス担当者は、交換が必要な部品を特定する必要がある。だが従来は「全ての仕様を含んだ機種共通のパーツリストを使用していたため、客先に納入した実機の構成部品とパーツリストの記載内容が異なっているなど、部品の特定に時間がかかっていた」(外山氏)

これに対し3Dパーツリストでは実機の構成情報から3Dモデルを表示する。「モデルを動かしたり、拡大したり、カバーの内部を見たりができるため、必要なパーツを早々に特定でき、なおかつ間違いのない保守パーツを供給できるようになった」(外山氏)。結果、「客先でのマシン停止時間を大幅に短縮できている」(同)という。

また従来は「設計情報を改訂した際、改訂内容をS-BOMに即時に取り込めなかった」(外山氏)。そのため改定前の設計情報に基づいて部品を発注することになり、届いた部品が実機と適合せずに交換できないこともあったという。統合BOMでは改訂情報が即時反映されるため、実機の構成部品と3Dパーツリストの内容が常に一致する。保守現場では「パーツの誤発注が大幅に減った」と外山氏は話す。