- Column

- 「知る」から「使う」へ、生成AI活用の最前線

日本触媒、製造現場での熟練者の技能をAI技術で継承

「生成AI Day 2025」より、DX推進本部 本部長 中川 博貴 氏

事例2:連続生産プラントの蒸留塔の温度制御

NTTドコモビジネスとの協業による取り組みで「あえて制御が最も困難なプラントを選んで挑戦した」と中川氏は背景を語る。

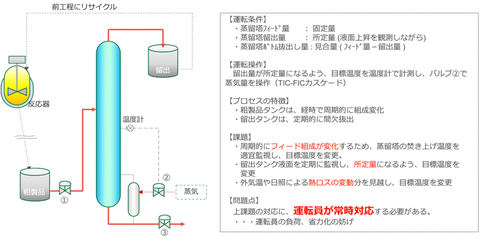

対象にしたプラントでは、原料組成の周期変動や、外気温・日射・雨などの外乱、蒸気圧の揺らぎ、上部タンクの容量制約など難条件が重なっている(図2)。中川氏は「従来は熟練の運転員が常時監視し、蒸気量をコントロールしていた。運転員の負荷が大きく、省力化の妨げになっていた」と説明する。

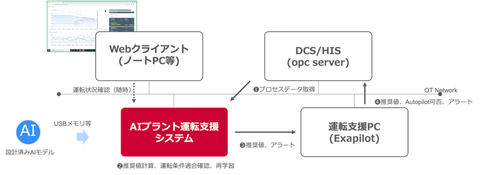

そこで蒸留塔への蒸気投入量を、AIプラント運転支援システム「AI AutoPilot」(NTTドコモビジネス製)で制御することにした。AI AutoPilotが推奨する最適な蒸気量の設定値を1分ごとに取得し、既存の運転支援PC「Exapilot」(横河電機製)を経由してDCS(Distributed Control System:分散制御システム)に反映する(図3)。Exapilotを介在させることで「仮にAI AutoPilot側に異常が発生してもDCSに直接影響を与えないフェールセーフ設計にしている」(中川氏)という。

制御のためのAIモデルは、過去の運転データから熟練者の操作を学習し構築した。実機に導入する前には「オフライン検証として複数の候補モデルを比較し平均絶対誤差(MAE:Mean Absolute Error)が0.107℃をしきい値に、到達可能性を確認した」(中川氏)とする。

オフライン検証用のモデルの作成自体はNTTドコモビジネスが担当。日本触媒は「プロセスの因果関係や運転員の管理指標、目標値の遷移など「蒸留塔を安定させるためのノウハウを提供し、モデルの精度を高めた」と中川氏は話す。

16日間の検証期間のうち「7日目にはAI技術による推奨操作と熟練者の操作が高い精度で一致していることが確認でき、AI AutoPilotに移行しても問題ないと思われた」(中川氏)。ただ実プラントでの運用は、これが初めてだったことから「慎重を期して完全に実プラントの操作を任せたのは最後の3日間のみにした。運転終了までの43時間の連続運転を達成できた」と中川氏は胸を張る。

運転結果をみると、上部の留出タンクの液面が底に着いても上を超えてもいけないという制約に対し「タイムスケジュール通りに液面が上昇と下降を繰り返しており、問題なかったことが読み取れた」(中川氏)という。こうした安定した運転が実現できれば「結果的には省エネルギーにもつながると考えられる」と中川氏はみる。

蒸留塔という制御が難しいプラントでAI技術が利用できたことから、日本触媒では他のプラントにも応用できると考える。今後は「現状はROI(Return of Investment:投資対効果)を満足させるものではないが、より一般的になり導入コストが下がる、あるいは人材不足が深刻になれば、AI技術の導入が一気に進むかもしれない」と中川氏は期待する。

生成AI技術を自社データに根差した具体的な提案に利用

生産計画やプラント制へのAI技術の適用と並行して日本触媒は生成AI技術の活用にも取り組み始めている。ただ中川氏は「全社的な生成AI基盤の展開については慎重な姿勢をとっている」と話す。

主な理由は「権限制御と運用負荷の2つ」(中川氏)だ。権限制御とは、部署やレイヤーごとに見せてよい情報と見せてはいけない情報を線引きすること。「権限制御を継続的に管理する体制の構築は容易ではない」と中川氏は指摘する。一方の運用負荷では「社内に散在するナレッジを使える形にしなければ、生成AI技術の価値が発揮できない」(同)とする。

両課題に対応する現実解としては「段階的なアプローチを採っている」(中川氏)。その1つが、企業内情報検索システム「QuickSolution」(住友電工情報システム製)と生成AIサービス「Azure OpenAI」(米Microsft製)の組み合わせ。「安全基盤情報に限ってRAG(Retrieval Augmented Generation:検索拡張生成)に組み込めないか検討している」(中川氏)という。

日常のオフィス業務ではAIアシスタント「Microsoft 365 Copilot」(米Microsoft製)を2025年10月から全社展開している。「役員全員と希望者中心に付与し、まずは便利さを体感してもらう“浸透戦略”を採っている」と中川氏は話す。

製造現場では、導入済みの産業用データ基盤「Cognite Data Fusion(CDF)」(ノルウェーのCognite製)に蓄積してきたデータを対象に、AIエージェント「Cognite Atlas AI」を使って説明可能な回答を返す仕組みを試行する。「汎用的なAIエージェントが回答しがちな一般論ではなく、自社でのトラブルや設備仕様、運転履歴などを根拠にした具体的な提案が得られるようにする」(中川氏)が目標だ。

ただCognite Atlas AIの利用には技術的な課題もある。「CDFを早期に導入したため、蓄積しているデータがAtlas AIが求める形式に対応していない」(中川氏)ことだ。現在はデータモデルの変更を進めており「先行企業の事例も参考に、成熟度を見極めながら段階的な導入を図る方針」(中川氏)である。