- Column

- Industrial IoTが求めるシカケの裏側

ファストデータのRemote Data Acquisition(遠隔データ収集)【第2回】

前回は、Industrial IoTにおける「ファストデータ」について、データ収集系と遠隔制御系に大別し、それぞれの概要を解説した。今回は製造業の、ものづくりにおいて、ファストデータを遠隔から収集する「Remote Data Acquisition」におけるメリットと課題について解説する。

自動車や、重機、建機、工作機械など多くの産業機械の、ものづくりにおいては、その研究・開発、または製品出荷後の障害を解析する際に、その制御情報をデータロガーを使って収集し、解析や分析を行う。

データロガーとは、制御/センサーネットワークとのインタフェースを持つHDD(Hard Disk Drive)やSSD(Solid State Drive)といったストレージデバイスのことだ。容量次第で、長期にわたったRAWデータを収集できる。計測対象になる制御/センサーシステムに直接接続してデータをストアするため、安定的に、かつ高精度なデータ収集が可能である。

データロガーによる運用では破綻気味になるケースも

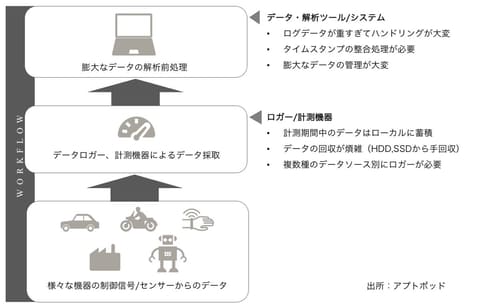

一方で、一定期間蓄積したデータを解析する際は、ロガーのストレージ(HDD/SSD)に保存された巨大なデータを解析システムが動作するPCやサーバーに都度、移行(コピー)しなければならない。解析・分析行程に向けては、移行したRAWデータを整理し、解析ターゲットになるデータを抽出するといった前処理が必要になる(図1)。

特に、ものづくりの研究開発シーンにおいては、制御ネットワークだけでなく、温度や、ひずみ、電圧、高精度GPSなど、より詳細な挙動を計測するためのセンサーシステム、および、さまざまなソースのログを同時に取得しなければならないことがある。その場合は、複数のロガーや計測機器のログデータを解析システムに移行してから、複数あるソースのタイムスタンプを基準にデータを合わせ込む作業も必要だ。

当然、データサイズが大きくなればなるほど、データハンドリングは重くなるため、データを合わせ込む作業は骨を折る作業になる。自動車関連メーカーなどの開発現場では、HDDが山積みになり、社内のデータストレージも肥大化しシステム管理が破たん気味になってしまっているケースも見受けられる。

データロガーをクラウド化する遠隔データ収集

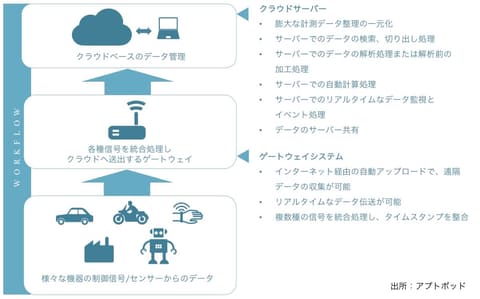

このように、既存のData Acquisitionにおいては、高精度・大容量なデータをタイムスタンプで統合し、対象データを抽出して初めて解析・分析の準備が整う。このData Acquisitionのワークフローをインターネット伝送を用いてクラウド化するのがIndustrial IoTにおけるRemote Data Acquisition (遠隔データ収集)である。

もちろん伝送条件などの制約もあるが、既存のロガーベースのワークフローと使い分けることで、飛躍的な生産性向上に貢献することが様々な現場で実証されている。以下では、遠隔データ収集の概要と、メリット、課題などを整理してみる。

ファストデータの遠隔データ収集における要件について、弊社が自動車産業などから求められる仕様を基に整理する。主なユースケースとしては、以下のようなものがある。

・製品開発のための制御信号、およびセンサーデータの計測

・機械装置の状態の遠隔診断解析

・リアルタイムなデータモニタリングによる異常値の自動検出と通知

これらユースケースの多くは、既存のデータロガーによるデータ収集の自動化や効率化を目的としたものだ。これを基に、IoT(Internet of Things:モノのインターネット)システムによって、データ管理の自動処理や、リアルタイム性がもたらす自動検出やイベント処理など、さまざまな拡張シナリオが描ける。