- Column

- 製造DXの“今とこれから” 「Industrial Transformation Day 2024」より

キリンビール、サプライチェーンにAI・IoTをフル活用し顧客らと価値を共有できる工場に

「Industrial Transformation Day 2024」より、キリンビール 生産本部 主務の宮浦 直人 氏

データ活用の取り組み例の1つにAI技術を使った品質予測がある。ビールの製造では、麦芽など原材料の品質を見極めたうえで配合などを決定する。だが「業務が属人的になっており安定した精度が出しにくい。データを活用しようとすると分析するデータ点数が膨大なため難易度が高いという課題があった」と宮浦氏は説明する。

これに対して現在は、「原材料のロット数や、品質データ、工程の条件など100を超えるパラメーターを活用したAI予測を実施している」(宮浦氏)。この品質予測では「年間1700時間の業務負荷軽減を見込み、より広い分野にAIを活用する計画を進めている」(同)という(図2)。

設備の状態を把握するセンサーネットワークをモデル工場で実証へ

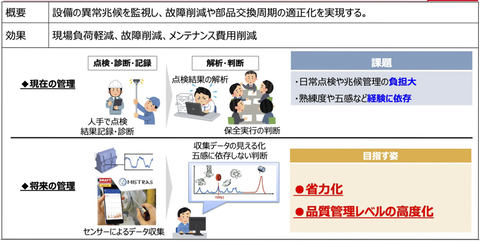

工場設備からのデータ収集にも取り組む。省力化や品質レベルの高度化を目的に、全設備にIoTセンサーを設置してデータを収集し、しきい値を決めて管理する(図3)。

宮浦氏は、「設備保全のタイミングを定量的に判断し、誰もが保全に対し適切にアプローチできる姿を目指している」と話す。

従来、設備保全に向けた兆候管理は、「熟練者の五感に依存しており、人により検査精度にばらつきがあるなどの課題があった」(宮浦氏)。現在は、モーターや減速機、昇降チェーン、搬送用丸ベルトなどにセンサーを設置し、兆候管理のテストを続けている。「導入コストを抑制した後、モデル工場へ導入し、大規模なPoCを実施しながら中長期スパンで評価していく」と宮浦氏は意気込む。

工場内でのデータ活用に向け、大規模なWi-Fi環境の導入も進めている。すべての工場において、現場によるPCやタブレットの利用を可能にする。宮浦氏は「従来のオペレーション室や執務室での作業にとらわれない働き方につなげたい」と、その狙いを話す。

工場のネットワーク化は、BCP(Business Continuity Plan:事業継続計画)の観点からも進める。プラントを自宅から遠隔操作できるように、セキュリティを強化し、社外からの接続を許容する仕組みを整備した。現在は、「自宅でもできる業務、現場でしかできない業務を区分けし、役割を明確化する」(宮浦氏)ことに取り組んでいる。将来的には「1人の担当者が複数の工場を閲覧・管理するような働き方も目指す」(同)考えだ。

食品製造業の使命をテクロジーを使って果たす

こうした工場での取り組みについて宮浦氏は、「製造現場での業務負荷を軽減し、付加価値の高い、ものづくりに注力したり、徹底した品質管理により顧客に安心なブランドを提供したりにつながっている。だが、そうした自社のメリットだけではなく、社会課題の解決や新しい価値の提供といったCSVに関わりの深い案件として捉えている」と改めて強調する。

「サプライチェーンでつながるパートナーなしには、私たちは、ものづくりができず、顧客に高品質で安全・安心な商品を届けられない。そして私たち食品製造業には、GHG(温室効果ガス)の削減などで環境を維持し、作物の安定的な生産を支援していくという使命もある。AIやIoTといったテクノロジーを活用する取り組みを加速し、未来に向けて発展させていきたい」と宮浦氏は決意を見せる。