- Column

- 製造DXの“今とこれから” 「Industrial Transformation Day 2024」より

キリンビール、サプライチェーンにAI・IoTをフル活用し顧客らと価値を共有できる工場に

「Industrial Transformation Day 2024」より、キリンビール 生産本部 主務の宮浦 直人 氏

近年、社会課題の解決と企業の経済的な利益の両立を目指すCSV(Creating Shared Value:共通価値の創造)経営が注目を集めている。キリンビールで工場のDX(デジタルトランスフォーメーション)に取り込む生産本部 技術部 主務の宮浦 直人氏が、「Industrial Transformation Day 2024」(主催:DIGITAL X、2024年3月)に登壇し、キリングループが目指す“ありたい姿”の実現に向けて進める工場における取り組みと成果について解説した。

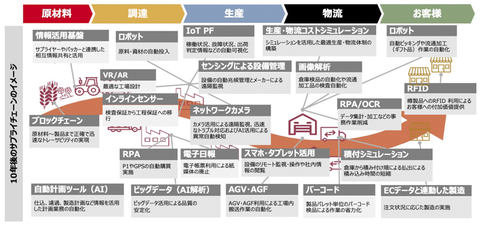

「原材料の調達から生産、物流までをつなぎ、最終消費者である顧客に商品を届けるのが私たちの使命だ。サプライチェーン上の各プロセスでAI(人工知能)やIoT(Internet of Things:モノのインターネット)などのテクノロジーをフルに活用し“クリーンで人に優しい工場”への転換を目指したい」――。キリンビール 生産本部 技術部 主務 宮浦 直人 氏は、製造現場におけるDX(デジタルトランスフォーメーション)について、こう語る(写真1)。

CSV経営の一環としてAIやIoTといったテクノロジーを利用する

ビールや清涼飲料水などを製造するキリングループは現在、「発酵技術と生物学的知見を元に、食・医療・ヘルスサイエンスの領域でイノベーションの創出に取り組んでいる」(宮浦氏)。長期経営構想である「キリングループビジョン2027」では、2027年の実現を目指す“あるべき姿”として「食から医にわたる領域で価値を創造し、世界のCSV(Creating Shared Value:共有価値の創造)経営の先進企業になる」ことを掲げている。

CSV経営によってキリングループは、次の4つの価値の創出をもたらせると考えている。

お客様への価値 :顧客に安全・安心で適切な価格の商品を提供する

パートナーにとっての価値 :ステークホルダーおよび従業員の生産性を高める

解決される社会課題 :環境問題や労働人口減少など社会課題解決に企業として取り組む

自社の経済的価値 :社会的価値を健全なシェア拡大や利益創出につなげる

そしてキリンビールとしては、「CSV経営の一環としてAIとIoTを活用する。テクノロジーを活用することで、省力化や品質管理レベルの高度化、事故防止観点での安全、効率的な技能伝承といった課題を解決し、2027年の“ありたい姿”につなげる」(宮浦氏)のが狙いである(図1)。

テクノロジーの活用により、部門間の横連携を図りながらデータに基づいた業務変革につなげていく。そこでは、「キリンビール1社だけでできる取り組みには限界がある。業界や流通を巻き込みながら取り組みを拡大する必要がある」と宮浦氏は強調する。

既に生産現場における業務負荷の軽減では成果が現れている。2027年に1工場当たり約1万2700時間の負荷を低減するという目標に対し、「約9000時間の負荷軽減を達成できている。今後3年で残りの3000時間を軽減する」(宮浦氏)とする。

国内9工場に設置した合計2000台のカメラを現場のアイデアで活用

成果につながっている具体例として宮浦氏は、いくつかの取り組みを紹介する。1つはカメラシステムの構築だ。製造工程を撮影するカメラを1工場当たり最大400台、国内に9つある工場で合計約2000台を設置している。カメラは当初、「遠隔監視や作業実績の録画記録といった効果を期待して設置した」(宮浦氏)。

しかし設置後、現場から種々の活用アイデアが挙がるようになり、「工程制御用シーケンサーと連動した撮影画像の探索によるトラブルの早期発見や、工程制御用タッチパネルと連動した遠隔操作などに進化を続けている」(宮浦氏)。これらの取り組みにより、「1工場当たり約1000時間の業務負荷軽減を達成できる目途が立っている」(同)という。

情報活用のための基盤も整備している。AI・IoTを使ってデータを可視化・分析するためのPoC(Proof of Concept:概念実証)を実施してきた。「一定の効果が見込めたことから情報活用基盤としての大規模なIoTプラットフォームの構築をスタートさせた」と宮浦氏は話す。

構築と並行して、「全工場でのデータフォーマットの統一や、製造工程をリアルタイムに確認できるダッシュボードを使った業務の標準化を進めている」(宮浦氏)。今後は、「活用データが増えることを見据えた投資を続け、中長期的なチャレンジ対象に位置づけて取り組んでいく」(同)とする。